? 紅豆品牌通過(guò)AI技術(shù)深度賦能襯衫產(chǎn)業(yè)革新,在研發(fā)、生產(chǎn)、零售全鏈條實(shí)現智能化升級,構建了“0感舒適矩陣”與“舒適紅豆產(chǎn)業(yè)聯(lián)盟”,推動(dòng)行業(yè)向柔性化、場(chǎng)景化、可持續方向轉型。以下為具體革新舉措及成效分析:

一、AI驅動(dòng)產(chǎn)品研發(fā):重構舒適邊界

0感舒適襯衫3.0系列

智能控溫面料:采用瑞士HeiQ高分子聚合物,實(shí)現“熱縮冷脹”動(dòng)態(tài)調溫,人體感知熱時(shí)面料形成呼吸孔排汗散熱,冷時(shí)膨脹鎖溫保暖,精準適配全天候舒適需求。

超細旦纖維混紡:結合中國自主研發(fā)超細旦纖維(比蠶絲細1/5)與奧地利蘭精TENCEL? Modal纖維,打造輕盈、柔軟、透氣、免燙的“人體第二層肌膚”體驗。

3D立體剪裁:基于300萬(wàn)亞洲男性人體數據,創(chuàng )新“會(huì )呼吸的領(lǐng)子”“包容性肚圍”等5項剪裁工藝,滿(mǎn)足職場(chǎng)通勤、商務(wù)社交、戶(hù)外休閑等多場(chǎng)景無(wú)縫切換。

AI設計協(xié)同創(chuàng )新

國際設計資源整合:與DIOR前視覺(jué)大師、ARMANI設計副總裁等共建研發(fā)體系,將高定設計靈感融入襯衫,兼顧舒適性與時(shí)尚感。

用戶(hù)共創(chuàng )機制:建立“紅豆舒適研究院”,吸納5000名核心用戶(hù)參與產(chǎn)品迭代,新品研發(fā)周期縮短30%,精準匹配Z世代對“多巴胺”色系等年輕化審美需求。

二、AI賦能智能制造:效率與品質(zhì)雙提升

5G全連接工廠(chǎng)

生產(chǎn)要素全域連接:通過(guò)工業(yè)互聯(lián)網(wǎng)平臺實(shí)現智能吊掛系統、AGV配送、智能決策等信息技術(shù)集成,生產(chǎn)效率提升32%,在制品庫存降低30%,入選國家工信部“5G工廠(chǎng)”名錄。

柔性生產(chǎn)能力:中央配送中心實(shí)現“小單快反”,跨境電商訂單交付周期縮短至72小時(shí),2024年海外市場(chǎng)收入占比提升至15%,舒暖鵝絨服進(jìn)駐歐洲買(mǎi)手店。

AI質(zhì)檢與工藝優(yōu)化

智能量體技術(shù):新一代量體倉通過(guò)機械傳動(dòng)結構動(dòng)態(tài)調節服裝版型,快速展現顧客身材效果,減少人為誤差。

高定工藝標準化:襯衫側縫采用0.3cm手工包縫工藝,配合精密針距3cm21針,紐扣訂制采用8圈手工繞腳工藝,將奢侈品級細節融入量產(chǎn)產(chǎn)品。

三、AI重塑零售體驗:全域數據驅動(dòng)增長(cháng)

AI+服裝新零售體驗中心

虛擬現實(shí)交互:整合AI導購機器人、AR虛擬試衣、3D智能量體等技術(shù),消費者可通過(guò)視覺(jué)識別、語(yǔ)音交互、手勢互動(dòng)實(shí)現“一鍵試衣”“搭配推薦”“智能量體”,解決穿搭難題。

會(huì )員數據閉環(huán):構建人體數據庫、會(huì )員數據庫與產(chǎn)品數據庫,實(shí)現“數據-營(yíng)銷(xiāo)-制造”全鏈路協(xié)同,門(mén)店轉化率提升15%,私域流量占比突破40%。

全域數據整合

會(huì )員運營(yíng)精細化:與驛氪合作7年,從私域運營(yíng)到全域數據整合,通過(guò)會(huì )員通和ONEID體系打通線(xiàn)上線(xiàn)下,會(huì )員復購率提升20%。

場(chǎng)景化營(yíng)銷(xiāo):在全國重點(diǎn)城市打造“新物種”體驗店,通過(guò)場(chǎng)景化營(yíng)銷(xiāo)深度觸達消費者,MALL渠道成為新增長(cháng)引擎,2024年新增MALL門(mén)店87家,直營(yíng)門(mén)店營(yíng)收同比增長(cháng)19.03%。

四、AI+生態(tài)聯(lián)盟:構建產(chǎn)業(yè)協(xié)同創(chuàng )新共同體

舒適紅豆產(chǎn)業(yè)聯(lián)盟

跨界資源整合:聯(lián)合伊藤忠、百勝軟件、驛氪等企業(yè),在功能性面料研發(fā)、智能制造、數字營(yíng)銷(xiāo)等環(huán)節深度協(xié)作,共享設計、生產(chǎn)、渠道資源,降低研發(fā)和采購成本。

可持續時(shí)尚實(shí)踐:推出碳中和系列襯衫,竹纖維襯衫碳足跡較傳統產(chǎn)品降低28%,獲“綠色領(lǐng)跑企業(yè)”認證,歐盟ESPR法規合規成本控制在2%以?xún)取?/span>

AI技術(shù)開(kāi)源共享

工業(yè)互聯(lián)網(wǎng)平臺:紅豆工業(yè)互聯(lián)網(wǎng)公司自主研發(fā)超融合云平臺,集成大數據、算法模型、IoT數據采集等技術(shù),為行業(yè)提供智能制造解決方案。

-

產(chǎn)學(xué)研合作:與東華大學(xué)、南京大學(xué)等高校建立長(cháng)期合作,推動(dòng)“智改數轉”項目,累計獲得128項舒適專(zhuān)利,形成技術(shù)壁壘。

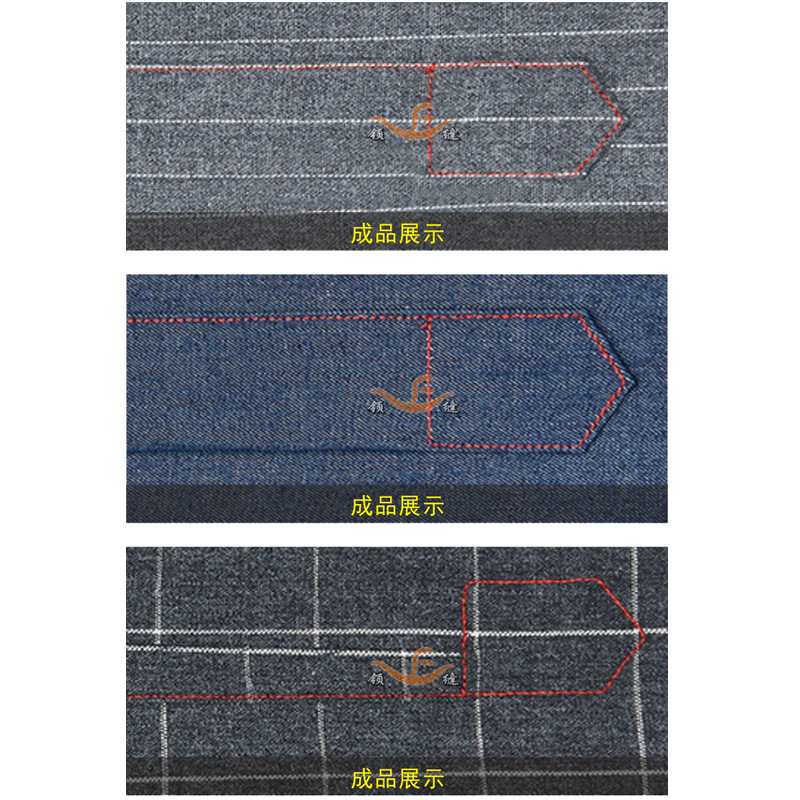

? 然而,品牌自動(dòng)襯衫袖衩機的生產(chǎn)離不開(kāi)自動(dòng)化設備的支持,其中領(lǐng)縫自動(dòng)襯衫袖衩機以其智能化,創(chuàng )新的結構設計,助力品牌襯衫生產(chǎn)升級。以下為領(lǐng)縫自動(dòng)襯衫袖衩機的特點(diǎn):

-

1. 雙軸協(xié)同,毫米級精準控制

技術(shù)原理:設備采用縫紉機頭沿X軸運動(dòng)、袖衩模具沿Y軸運動(dòng)的雙軸協(xié)同工作模式,通過(guò)高精度伺服電機與導軌系統實(shí)現毫米級定位。

核心優(yōu)勢:

縫制精度:袖衩長(cháng)度、寬度及縫線(xiàn)位置誤差控制在±0.1mm以?xún)龋瑵M(mǎn)足高端襯衫對細節的嚴苛要求。

外觀(guān)一致性:確保每件襯衫袖衩的縫制效果高度統一,提升品牌標準化水平。

2. 模塊化模具,快速換款生產(chǎn)

結構設計:袖叉模具采用模塊化設計,支持不同款式(如直角、圓角、斜角)或尺寸的快速切換。

生產(chǎn)效益:

換款時(shí)間:模具更換僅需3-5分鐘,無(wú)需專(zhuān)業(yè)技工調試,適應小批量多品種的生產(chǎn)模式。

柔性制造:可存儲多種模具參數,通過(guò)觸控屏一鍵調用,縮短生產(chǎn)準備周期。

3. 智能吸附與壓腳系統

下托吸風(fēng)裝置:通過(guò)負壓吸附技術(shù)固定面料,避免縫制過(guò)程中面料移位或褶皺。

電子隨動(dòng)壓腳:

自適應調節:根據面料厚度(如0.1mm薄紗至2mm牛仔布)自動(dòng)調整壓腳壓力與位置。

穩定性提升:減少斷線(xiàn)率30%,縫紉線(xiàn)跡均勻度提升40%,顯著(zhù)降低次品率。

4. 廣泛面料兼容性

適用范圍:

常規面料:純棉、滌棉混紡等。

特殊面料:免燙襯衫面料(需高溫定型)、針織彈力面料(需防波浪形變)。

技術(shù)適配:通過(guò)調整縫紉速度(2000-4500轉/分鐘)與針距(1.5-3.5mm),確保不同材質(zhì)的縫制質(zhì)量。

5. 左右袖叉無(wú)縫切換

功能設計:?jiǎn)闻_設備可自動(dòng)識別左右袖叉型號,無(wú)需更換模具即可完成切換。

生產(chǎn)效率:

設備利用率:提升30%以上,減少模具庫存成本。

操作簡(jiǎn)化:工人僅需放置面料,設備自動(dòng)完成折疊、縫制與收料流程。

6. 超高產(chǎn)能與人力優(yōu)化

生產(chǎn)數據:

單機日產(chǎn):10小時(shí)可生產(chǎn)1800-2000個(gè)袖衩(含左右款)。

人力配置:1人可同時(shí)操作2臺設備,較傳統手工縫制節省60%人力。

成本效益:?jiǎn)渭漶眉庸こ杀窘档图s0.8元,年產(chǎn)量100萬(wàn)件的企業(yè)可節省80萬(wàn)元。

7. 尺寸覆蓋與工藝擴展

加工范圍:

袖衩長(cháng)度:50-200mm(覆蓋標準款至加長(cháng)款)。

袖衩寬度:18-50mm(適配不同設計風(fēng)格)。

工藝整合:可與自動(dòng)鎖眼機、自動(dòng)貼袋機等設備組成襯衫自動(dòng)化生產(chǎn)線(xiàn),實(shí)現全流程無(wú)人化操作。

行業(yè)應用與價(jià)值體現

典型案例:溢達集團(全球最大全棉襯衫制造商)引入該設備后,袖衩工序良品率提升至99.2%,生產(chǎn)周期縮短40%。

市場(chǎng)趨勢:契合服裝行業(yè)“小單快反”需求,助力品牌快速響應時(shí)尚潮流,同時(shí)滿(mǎn)足定制化生產(chǎn)要求。

-

領(lǐng)縫自動(dòng)襯衫袖衩機通過(guò)技術(shù)創(chuàng )新,解決了傳統手工縫制效率低、質(zhì)量不穩定的問(wèn)題,為襯衫制造業(yè)提供了高效、智能的解決方案,推動(dòng)行業(yè)向工業(yè)4.0轉型。

更多佛山市領(lǐng)縫縫紉設備有限公司行業(yè)咨詢(xún),期待您的持續關(guān)注!